Бесплатный фрагмент - Цилиндропоршневая группа двигателей и компрессоров

100% инновационных элементов ЦПГ

Об авторе

Дружинин Анатолий Матвеевич, 1935 г.р., кандидат технических наук, доцент Казанского научно-исследовательского университета имени А. Н. Туполева. Профессиональный технолог по авиационным, ракетным двигателям и двигателями внутреннего сгорания. Проблему повышения эффективности ДВС исследует более 30-ти лет, первое изобретение Поршневое уплотнение для ДВС (Авторское свидетельство, SU, №1388572), было получено в 1986г (всего изобретений больше 30-ти). Победитель республиканского конкурса «50 лучших инновационных идей Республики Татарстан в 2006г.

Цилиндропоршневая группа двигателей и компрессоров

100% инновационных элементов ЦПГ

В книге приведен критический анализ научно-технической и учебной литературы, касающийся ЦПГ двигателей внутреннего сгорания и поршневых компрессоров. Автору, профессиональному технологу по авиационным и ракетным двигателям, впоследствии двигателям внутреннего сгорания, любителю — автомобилисту с большим стажем, понадобились десятилетия, чтобы докопаться до истины и предложить свои меры, которые делают двигатель «лучшим» [1].

Вполне обоснован подзаголовок книги «100% инновационных элементов ЦПГ», ибо весь комплект цилиндропоршневой группы, который иногда изготавливается отдельным предприятием (цилиндр, поршень, поршневые кольца) претерпел принципиальные инновационные изменения и нашел свое исполнение в интегральной конструкции цилиндропоршневой группы двигателя и компрессора.

Во-первых, необходимо было решить проблему уплотнения между поршнем и цилиндром и, связанные с этим огромные механические потери и обеспечить благоприятные условия теплопередачи от перегретой головки поршня охлаждаемому цилиндру. С глубоким смыслом вынесена на обложку книги формула определения высоты поршневого кольца с учетом газодинамики h = (r12 — r22) / 2r2, она принципиально изменила теорию проектирования поршневых колец, явилась основанием для разработки принципиально новых конструкций ЦПГ, существенно повлиявших на форму и содержание двигателя и компрессора.

Во-вторых, следовало заменить неэффективные маслосъемные кольца на конструкции, исключающие нежелательную встречу моторного масла с высокотемпературным рабочим газом. В-третьих, в расчетах цилиндра двигателя необходимо было учесть термодинамические изменения формы и размеров цилиндра в процессе работы двигателя и предложить коническую форму рабочих поверхностей цилиндра и поршня. Кроме того, с целью улучшения термодинамических процессов и теплофизических процессов в камере сгорания, экономии топлива, в высшей степени актуализировалась проблема использования воды и водных растворов в ДВС, разработанная автором в 1991г.

С целью наилучшего восприятия описания влияния термодинамических, газодинамических и гидравлических процессов на работу элементов ЦПГ, в результате, которого появляются принципиально новые конструкции ЦПГ, имеющийся у автора материал изложен в книге в форме учебного пособия.

Автор надеется, что книга будет полезна инженерно-техническим работникам моторостроительных предприятий, специалистам проектно-технологических институтов и студентам высших учебных заведений и техникумов, а также слушателям факультетов и институтов повышения квалификации.

Предисловие

Научно-техническая и учебная литература — это не священные писания, наставлениям которых следуют в своей духовной и практической жизни, а лишь некий опыт предшествующих поколений, который требует непрерывного развития и совершенствования.

Автор.

Мотивом для написания эпиграфа к этим материалам послужило продолжительное, и трудное время доказательства простой истины, очевидного обстоятельства, так существенно влияющего на решение определенной проблемы, но отгороженного от этого решения, многими десятилетиями устоявшихся стереотипов, основанных на мнениях и рекомендациях вполне заслуженных, но иногда заблуждающихся авторитетов.

Полученный личный опыт подтвердил также некий постулат жизненной практики, очевидно в большей степени относящийся к творческим людям, посвятившим себя научно-технической сфере деятельности: смена профессии в различные периоды жизни скорее хорошо, чем плохо. Будучи профессиональным технологом, занимающимся технологическими процессами изготовления творений авиационных конструкторов, длительное время решающий проблему повышенного загрязнения ремонтного производства двигателей внутреннего сгорания, открыл для себя и, надеюсь, для пользы людей, нечто новое и интересное. Причем, все эти «открытия» были опубликованы в научно-технических журналах и запатентованы, как изобретения. Этот пример может послужить пожеланием автора молодым специалистам: не бояться менять профиль своей деятельности в своей творческой биографии. Чем больше человек знает, чем шире его кругозор, тем проще решать различные проблемы в смежных областях, и не только.

Тренд высоких коэффициентов полезного действия (КПД), стремящихся к 100% современных энергетических изделий, к коим по праву относится двигатель, утверждал автора в правильности выбранного научно-технического направления определять и исследовать причины подозрительно низкого КПД двигателей внутреннего сгорания (ДВС). Была уверенность в том, что эти причины существуют и, устранив их можно существенно повысить эффективность ДВС, уменьшить количество вредных и загрязняющих примесей в выхлопных газах. Тем самым не только положительно повлиять на многомиллионный парк еще многие годы эксплуатируемых и постоянно воспроизводимых двигателей самых различных мощностей и назначений, но и дать двигателю хорошую перспективу, полагая, что еще многие десятилетия ДВС будет верно служить человеку.

Известно, что наиболее ответственной частью двигателя является цилиндропоршневая группа (ЦПГ). Поэтому автор предложил разработчикам определенные изменения в ЦПГ поршневых машин, в основе которых лежат патенты на изобретения, подтверждающие новое в проектировании ее элементов, отсутствие подобного в мировой практике и защищающие приоритет автора.

Введение

В книге представлены результаты исследования эффективности цилиндропоршневой группы поршневых машин. Основное внимание уделено двигателям внутреннего сгорания, несколько меньше поршневым компрессорам, учитывая определенную общность и некоторые отличия в назначениях.

В мировой практике двигателестроения только автомобильных двигателей находится в эксплуатации более миллиарда единиц, кроме того, огромное количество мощных и сверхмощных судовых дизелей и стационарных силовых установок гражданского и военного назначения. Несколько меньше, но также в огромных количествах выпускается и эксплуатируется достаточно большой класс поршневых машин — газо-воздушные поршневые компрессоры, которые широко применяются как мобильные (передвижные, устанавливаемые на автомобилях, на электротранспорте, на судовых дизелях, спецтехнике, и т.д.), так и стационарные, выполняющие самые различные задачи. Поршневых компрессоров могло быть еще больше, если бы не совсем корректная замена их в некоторых случаях более сложными турбокомпрессорами.

Известно, что поршневые компрессоры имеют более высокий КПД, низкие эксплуатационные расходы, большой срок эксплуатации, компактность, низкий уровень шума. Инновационная модернизация ЦПГ двигателей внутреннего сгорания и поршневых компрессоров, представленная автором, позволит повысить их эффективность, ресурс и конкурентоспособность, расширить сферу их использования в экономике страны.

По праву цилиндропоршневую группу двигателей внутреннего сгорания считают «сердцем» мотора по причине схожести их функций, наличие клапанов, определяющие значения давления газа для двигателя или жидкости для человека, присущих им «пороков». Физические возможности человека с больным сердцем могут быть весьма ограничены. Для ДВС тоже существует предел возможного, к сожалению, его КПД может достигать значений 0,5 для некоторых двигателей, т. е. 50% потенциальных возможностей. Этот диагноз — свидетельство серьезного технического недомогания ДВС. Понятно, что КПД, достигший даже 0,5, при имеющихся научно-технических достижениях, никак не может соответствовать энергетическому изделию 21-го века. Возникает подозрение, что с ДВС не все так хорошо, как это представляют теоретики и практики. Очевидно, существуют принципиальные причины, может быть субъективного характера, серьезно влияющие на рабочие процессы, проистекающие в цилиндропоршневой группе. Перед автором стояла задача: определить эти причины и постараться, по возможности, их устранить. Как показали исследования, возможности такие были и раньше, имеются и сейчас.

Не вызывает никаких сомнений актуальность решаемой проблемы. Повысить эффективность поршневых машин — задача не только технико-экономическая, но и в не меньшей мере, а для крупных мегаполисов даже в большей степени — острая экологическая задача. У современных двигателей менее половины сжигаемого топлива идет на выполнение полезной работы, а большая часть засоряет атмосферу вредными и загрязняющими примесями.

Перед автором стояла задача, которая заключалась в следующем. Во-первых, следовало установить и объяснить причины слишком низкого коэффициента полезного действия двигателя, мало меняющегося со временем. К этому необходимо добавить низкий ресурс, большой расход топлива и, особенно, моторного масла (в связи с его частой заменой) и, как следствие, низкие экологические показатели двигателей внутреннего сгорания. Во-вторых, дать конструкторам, разработчикам ДВС определенные рекомендации по их совершенствованию, причем, не только на стадии проектирования и производства новых двигателей, но, что особенно важно, в процессе эксплуатации миллионов двигателей и компрессоров, при плановых или внеплановых ремонтах.

Известно, что КПД энергетического изделия зависит от различных потерь, сопровождающих его работу. Необходимо было определить эти потери и степень их влияния на процессы, протекающие в двигателе и, соответственно, на его эффективность. К основным потерям в работе ДВС принято относить «утечки газов», т.е. газодинамические потери, постоянно меняющиеся в процессе работы двигателя, механические потери на трение и тепловые — термодинамические потери. Известны, хотя и приблизительно, даже величины этих потерь, и место их происхождения — ЦПГ двигателя.

Основные технико-экономические и экологические характеристики двигателя формируются в цилиндропоршневой группе, в ней следует искать и находить недостатки возможные ошибки, допущенные еще на стадии проектирования. В результате было установлено два существенных дефекта в конструкции ЦПГ двигателя.

Во-первых, обратили на себя внимание незакономерные, просто огромные механические потери на трение уплотнительных (компрессионных) колец, каких там по определению не должно быть.

Во-вторых, несоответствие конструкции стандартных маслосъемных поршневых колец своему предназначению, в результате которого были спровоцированы все остальные недостатки двигателя.

Цилиндропоршневая группа является самым слабым звеном в современном двигателе. Именно при выходе из строя ЦПГ приходится чаще всего выполнять капитальный ремонт двигателя. Причем самой уязвимой частью ЦПГ является уплотнение между поршнем и цилиндром, которое влияет на все процессы, происходящие в двигателе.

Газодинамика и поршневые уплотнения двигателей и компрессоров

Разработчики новых двигателей должны понять, что газодинамика поршневой машины это рабочая среда над поршнем, сжимаемая, например, в автомобильных цилиндрах до 8…20 МПа, которую заставляют работать, а она, эта среда, пытается прорваться через мыслимые и немыслимые микро, макро и просто гарантированные проектировщиками зазоры.

От того, как создаются и как реализуются газодинамические процессы в ДВС, во многом зависят все технико-экономические характеристики и экологические показатели двигателя. Насколько эффективно и стабильно проистекают газодинамические процессы в камере сгорания, создавая рабочее давление в цилиндре двигателя, каковы газодинамические потери на такте рабочий ход, зависит полнота срабатывания рабочего давления, величина полезной работы, мощность и эффективность. Поэтому проектирование всех элементов цилиндропоршневой группы, так или иначе находящихся под воздействием газодинамических процессов, в таком типе производства, как массовое в автомобилестроении и не только, должно учитывать газодинамические процессы, протекающие в верхней части поршня.

К сожалению, даже специалисты не уделяют поршневому уплотнению необходимого внимания. Более того, некоторые из них считают, что 2…3% газодинамических потерь незначительны для процессов, протекающих в двигателе. Но с этим трудно согласиться. Например, в двигателях КАМАЗ газодинамические потери составляют 1% от максимального давления 20 МПа в камере сгорания, т. е. 0,2 МПа. Такие потери ставят под сомнение целесообразность использования сложных и дорогих систем дополнительного наддува хотя бы потому, что широко рекламируемый «мягкий» наддув обеспечивает на впуске всего 0,025…0,055 МПа избыточного давления [2]. Следовательно, для наддува используется меньшее давление на впуске, которое может быть компенсировано сохранением свежего заряда воздуха при одном, но очень важном для данной ситуации условии — наличии качественного уплотнения между поршнем и цилиндром.

Какие нужны аргументы для доказательства того, что КПД современного двигателя, кроме всего прочего, напрямую зависит от полноты срабатывания рабочего давления? Разве не следует учитывать газодинамические потери на такте «рабочий ход», когда «наддув» уже не может повлиять на рабочий процесс? Очевидно следующее: чем меньше газодинамических потерь в цилиндре двигателя, тем большая часть рабочего давления реализуется в работу поршня.

С сожалением можно констатировать, что нормального поршневого уплотнения, которое действительно уплотняет пространство между поршнем и цилиндром и сводит на нет газодинамические потери или минимизирует их в допустимых пределах, в эксплуатации пока не существует. Большие газодинамические и механические потери, связанные с работой компрессионного кольца, серьезно отражаются на форме, размерах и характеристиках двигателя. Тем не менее, в общепринятых формулах расчета уплотнительных поршневых колец почему-то не учитывается влияние газодинамики на работу поршневых колец, работающих в зоне огромных рабочих давлений. Это не просто «упущение», а принципиальная ошибка.

Невозможно согласиться с тем, что газодинамика «помогает» собственным силам упругости кольца прижатию его к стенке цилиндра: «Уплотнение осуществляется благодаря прижатию кольца к стенке цилиндра силами упругости кольца и давления газов» [3]. Этот, как будто очевидный вывод еще надо было доказать. Если в учебнике заявлено, что газодинамика оказывает воздействие на поршневое кольцо, то логичнее было бы объяснить студентам, будущим специалистам, да и вообще специалистам, какое влияние оказывает и, самое главное, с какими силами. Это оказалось так просто сделать, но, в то же время, принципиально и в высшей степени необходимо. Доказательства столь важного вывода представлены в следующих материалах.

§1. Функции поршневых уплотнений

Принято считать, что поршневые уплотнения предназначены для устранения прорыва рабочих газов через гарантированный зазор между поршнем и цилиндром, постоянно меняющимся в процессе работы и эксплуатации двигателя в результате термодинамических изменений размеров деталей ЦПГ, а также их износа.

Обычно, под поршневым уплотнением понимают совокупность одного, двух и более поршневых колец, расположенных в специальных кольцевых канавках, выполненных в верхней части (головки) поршня. Иногда встречаются конструкции, в которых предусмотрена установка дополнительного поршневого кольца на юбке в нижней части поршня (уменьшаются динамические нагрузки, стуки поршня о стенку цилиндра, вибрации).

При определении количества поршневых колец следует руководствоваться величиной диаметра цилиндра, частотой вращения коленчатого вала, мощностью и назначением двигателя. Как покажут дальнейшие исследования, целесообразнее использование одной поршневой канавки, в которой могут быть установлены несколько поршневых колец. В этой связи, корректнее говорить не об отдельных компрессионных кольцах, а о поршневом устройстве, как комплекте поршневых колец, размещенных в одной единственной поршневой канавке, можно сказать расточке, расположенной на внешнем диаметре головки поршня. Аналогично следует представлять в двигателе не только «маслосъемное кольцо», а маслосъемное поршневое устройство.

Трудно согласиться с мнением специалистов, считающих, что моторное масло, кроме всего прочего, можно отнести к уплотняющим элементам. По мнению автора, разработчики конструкции поршневого уплотнения должны предотвращать «встречу» двух непримиримых компонентов процесса — высокотемпературного (более 2273К или 20000С) рабочего газа с не очень «термостойким» моторным маслом, которое сохраняет свои технические свойства при температурах не выше 73…53К или 200…2200С.

Поршневое уплотнение должно выполнять две основные задачи:

— исключать или сокращать до несущественного минимума прорыв рабочих газов в картер двигателя и обеспечивать необходимое разряжение над поршнем в рабочем такте «впуск» свежего заряда воздуха;

— максимально возможно отводить тепло от перегретой головки поршня охлаждаемому цилиндру.

Проектируя поршневое уплотнение, необходимо обращать внимание на следующее обстоятельство. Перекрывая зазор между поршнем и цилиндром, конструкция должна устранять не только пропуск сжимаемого воздуха и рабочих газов в поршневую канавку и далее в картер двигателя, но и предотвращать попадание в поршневую канавку копоти и сажи. Дело в том, что при ходе поршня в верхнее положение на такте «выпуск», верхним торцом верхнего компрессионного кольца со стенки цилиндра снимаются продукты сгорания, которые через зазор между верхней полкой поршневой канавки и верхним торцом компрессионного кольца попадают в поршневую канавку. Под действием высоких давлений и рабочих температур эти продукты, в виде копоти и сажи, коксуются, лишая компрессионные кольца подвижности, что приводит к их заклиниванию и поломке двигателя [4]. По второй функции поршневого уплотнения, не менее важной, чем первой, известно, что при отсутствии масляного охлаждения поршня через компрессионные кольца отводится до 60% теплоты, теряемой поршнем [5].

Пренебрежением этой функции при проектировании компрессионного кольца серьезно осложняются, как конструкция, так и работа всего двигателя. Естественно, что отвод тепла от поршня цилиндру тем активнее, чем больше масса поршневого кольца, площади контактных поверхностей системы «стенка цилиндра — рабочая поверхность компрессионного кольца — полки поршневой канавки» и усилия прижатия одной детали системы к другой. Причем, было бы совсем не плохо, если в эту «систему» подключить дополнительный элемент с хорошим коэффициентом теплопроводности, который способствовал бы улучшению теплопередачи от перегретой головки поршня к охлаждаемому цилиндру. Этот вопрос также будет рассмотрен в этих исследованиях.

Применение в последние годы на двигателях легковых автомобилей компрессионных колец с очень малой высотой (около миллиметра), входит в противоречие с указанными термодинамическими условиями, вызывая нежелательные явления и отрицательные последствия, о которых будет изложено ниже.

Уплотнение между поршнем и цилиндром для ДВС является своего рода границей между подготовительными физико-механическими, химическими и термодинамическими процессами (получение топливовоздушной смеси и ее сгорание), призванными получить расчетное давление рабочих газов в цилиндре, и процессами, которые должны максимально эффективно это давление «сработать» с наименьшими потерями, превратив его в полезную работу.

Ученые авторитеты свидетельствуют, что «На преодоление трения поршневых колец приходится приблизительно 40…50%, а иногда до 60% всех механических потерь в двигателе» [5]. Теоретические и экспериментальные исследования показали, что эти значения явно занижены, а доказательства такого вывода были достаточно подробно изложены и доведены до сведения специалистов [6], [7]. Установлено, что низкий КПД двигателя, застрявший в районе 0,45, это результат больших газодинамических и механических потерь по причине неэффективных уплотнительных и маслосъемных поршневых колец. Причем, обнаруженный дефект в конструкции поршневой группы двигателя: «поршень — поршневые кольца», свидетельство элементарного невнимания специалистов к конструкции, от которой зависят все технико-экономические и экологические характеристики ДВС. Создалось впечатление, что при динамически развивающемся рынке и огромном спросе, разработчиков и изготовителей такое состояние двигателя, по большому счету (в прямом смысле) вполне устраивает теоретиков и практиков. Производителей двигателей как-то можно оправдать тем, что для них любые изменения конструкции, даже незначительные, это дополнительные проблемы, учитывая массовый тип производства и, к тому же им больше импонирует более сложная, значит более дорогая техника. Чего нельзя сказать про потребителей, которые принимают пассивное участие в этом процессе и получают то, что им предлагают.

К сожалению, невозможно понять ученых, разработчиков ДВС, когда они заявляют, что у них нет претензий к поршневым кольцам. Оно и понятно, откуда быть сомнениям, если эти «совершенства» узаконены государственными стандартами. Но надо понимать, что в технике нет ничего абсолютно совершенного, особенно для такого энергетического устройства, как ДВС, у которого такой низкий КПД и целый шлейф различных недостатков и даже ошибок, которые определяют его существование и перспективу. Тем не менее, попробуем разобраться, каким образом ДВС оказался в столь сложном состоянии, требующем принятия нестандартных решений.

Поиски причин низкого КПД двигателя, многолетние исследования его недостатков, выявили основного «виновника» так существенно влияющего на конструкцию поршневой группы и на все основные процессы, протекающие в двигателе. Этой причиной явились неэффективные маслосъемные поршневые кольца, которые, в свою очередь, спровоцировали появление уплотнительных поршневых колец: «Кольца с особым соскабливающим действием» [8]. Теоретически компрессионные кольца никогда не претендовали на маслосъемные функции, и раньше они не были «низкими», высота и радиальная толщина колец были приблизительно одинаковыми.

Несовершенство конструкций маслосъемных колец особенно стало проявляться с началом форсирования ДВС, осуществляемого в основном, за счет повышения скорости вращения коленчатого вала. Маслосъемные кольца перестали справляться со своими функциями. Повышенный расход масла на угар, активное нагарообразование на поверхностях деталей ЦПГ, увеличение количества вредных и загрязняющих примесей в выхлопных газах, заставили разработчиков принимать какие-то меры. Но, вместо того, чтобы совершенствовать конструкцию самих маслосъемных колец, эту проблему переложили на компрессионные кольца, заставив их выполнять не свойственные функции — скоблить стенку цилиндра, освобождая ее от масла, с которым не справилось маслосъемное кольцо. В настоящее время, основываясь на рекомендациях ученого авторитета [8], мировая практика двигателестроения применяет «низкие» компрессионные кольца, к тому же «скручивающиеся» (торсионные) за счет различных фасок, выточек и уклонов торцов компрессионных колец, которые приобретают вдруг понадобившееся «соскабливающее» действие на стенку цилиндра, к сожалению, за счет существенного ухудшения своих уплотнительных качеств [9]. Эти решения нашли свое «законное» воплощение в виде «клинообразных» поршневых колец [8], используемые в отечественных стандартах как «трапецеидальные» [10] и «трапециевидные» [11] поршневые кольца. С точки зрения автора, более правильную позицию в этом смысле занял ГОСТ по поршневым кольцам компрессоров [12], который рекомендует уплотнительные кольца и «низкие» и «высокие», но все прямоугольного профиля.

Как было отмечено выше, у такой ответственной детали, коей является уплотнительное кольцо, работающее в зоне огромных рабочих давлений и температур, размер высоты кольца не рассчитывается, а просто «рекомендуется» стандартом. На один и тот же диаметр цилиндра дается на выбор несколько значений, согласно которым уплотнительное кольцо априори «низкое», т.е. высота кольца у эксплуатируемых двигателей всегда меньше его радиальной толщины. Автор категорично не согласен с такой постановкой вопроса, считая тренд «низких» компрессионных колец ошибкой, которую нужно и, самое главное, можно достаточно просто исправить. Вполне очевидно, что если учесть все условия, в которых работает уплотнительное кольцо, то просто необходимо заменить «свободный» размер высоты кольца на «исполнительный», т.е. расчетный, с указанием отклонений в сотых и даже тысячных долях миллиметра [7]. Пора в проектировании ДВС обратить особое внимание на проблему точности, которой, как показали исследования, в ДВС явно недостает. Необоснованно увеличенные зазоры — наиболее существенный дефект ДВС.

Судовые дизели, особенно мощные, относят к разряду «малооборотных» двигателей. Малые обороты это одновременно хорошо и плохо. Хорошо тем, что при меньшей скорости вращения коленчатого вала, уменьшаются различные центробежные и центростремительные силы, спокойней работает двигатель, создаются более благоприятные условия подготовки и сгорания топливовоздушной смеси, уменьшается износ контактных пар, увеличивается ресурс двигателя. Плохо то, что небольшая скорость перемещения поршня представляет больше времени для газодинамических потерь. Поэтому проблема неэффективного поршневого уплотнения обостряется по мере увеличения диаметров цилиндров и мощностей двигателей, актуализируется и требует своего решения.

Согласно проведенным исследованиям, такое решение вполне возможно, если внести в конструкцию ЦПГ определенные изменения, как оказалось, востребованные всеми типами и моделями двухтактных, четырехтактных двигателей и поршневых компрессоров самых малых и самых больших изделий, без каких-либо ограничений.

§2. Проблемы поршневых уплотнений

Для того, чтобы понять значение и оценить эффективность того или иного технического изделия, следует проанализировать его работоспособность при граничных условиях: нулевых и максимальных величинах влияющих параметров.

Исходя из этого, для понимания значения поршневого уплотнения двигателя внутреннего сгорания, можно представить два конструктивных варианта: поршень без уплотнения с цилиндром и поршень с идеальным уплотнением, не допускающий вообще каких-либо утечек рабочих газов из цилиндра в картер двигателя.

Очевидно, не требует доказательств тот факт, что в первом случае двигатель даже не запустится, не говоря уже о его нормальной работе. И никакие конструкторско-технологические меры этому не смогут помочь. Если даже следовать примеру изготовления плунжерной пары и при изготовлении двигателя попытаться притереть поршень по цилиндру, то, вероятно возможно запустить двигатель, но, как только начнет прогреваться кинематическая пара «поршень — цилиндр», эффективность двигателя будет резко падать до спонтанной его остановки.

При нагреве цилиндра его внутренний диаметр увеличивается в большей степени, чем диаметр поршня. Гарантированный зазор между поршнем и цилиндром, значение которого в практических расчетах при проектировании цилиндра и поршня принимают от 0,04% до 0,06% от величины диаметра цилиндра, еще больше увеличивается. Конечно, это при условии нормального, т.е. эффективного уплотнения между поршнем и цилиндром. Через этот зазор рабочие газы напрямую прорываются в картер двигателя, происходит резкое падение рабочего давления в камере сгорания до значений ниже критических, при которых обычно происходят процессы воспламенения, распространения фронта пламени по всему объему камеры сгорания и сжигания топливовоздушной смеси. Эффективность этих процессов снижается и при определенных параметрах рабочие процессы в камере сгорания прекращаются, двигатель плохо запускается или совсем отказывается работать.

В контексте всего выраженного можно констатировать непреложное правило: эффективная работа двигателя и стабильность рабочих процессов, происходящих в цилиндре, начиная от впуска свежего заряда воздуха и заканчивая выпуском отработанных газов, возможны при условии постоянства всех факторов, участвующих в подготовке топливовоздушной смеси, ее сгорании и превращения в полезную работу.

Понятно, что одним из основных факторов, влияющих на процессы, происходящие в камере сгорания, является расчетное давление в цилиндре над поршнем, которое кардинальным образом оказывает влияние на работу двигателя, его технико-экономические и экологические характеристики.

Становится очевидным, что давление в цилиндре, в свою очередь, зависит от качества уплотнения между поршнем и цилиндром, другими словами — от эффективности поршневого уплотнения, т.е. от величины потерь трех физико-химических сред, сначала сжимаемого воздуха, затем топливовоздушной смеси и, в итоге, рабочих газов.

К этому обязательно следует добавить, «заложенное» в современных конструкциях поршневых уплотнений, увеличение потерь сжимаемого воздуха, топливовоздушной смеси и рабочих газов за счет термодинамических изменений размеров цилиндра, поршня и компрессионных колец, а также за счет износа деталей цилиндропоршневой группы в процессе эксплуатации двигателя.

Здесь уместно обратить внимание специалистов на пренебрежительное отношение к, так называемым, тепловым зазорам, которые корректнее обозначать, как гарантированные термодинамические зазоры, то есть зазоры, без которых не представляется возможным собрать ЦПГ, величина которых претерпевает изменения в процессе работы и эксплуатации двигателя. Термодинамические зазоры должны гарантировать надежный запуск двигателя и нормальное начало его работы в существующих климатических условиях. Как было отмечено выше, достаточно вольное назначение не только термодинамических, но и иных зазоров — больное место в автостроении.

Из приведенных данных можно сделать определенный вывод, заключающийся в том, что общепринятая принципиальная схема поршневого уплотнения двигателей внутреннего сгорания и поршневых компрессоров требует серьезной доработки. Причем, уплотнение выглядит простой, теоретически изученной и практически освоенной частью двигателя, поэтому разработчики при совершенствовании двигателя, чаще всего, принимают уплотнение, как данность, к тому же определенную ГОСТами.

Кроме того, раздельное расположение уплотнительных колец, каждого в своей поршневой канавке, можно отнести к разряду принципиальных ошибок в существующих поршневых уплотнениях ДВС и поршневых компрессоров. С обоснованием применения не отдельных «поршневых колец», как это используется в мировой практике двигателестроения, а поршневых уплотнений, как комплекса поршневых колец различной конструкции, расположенных в одном расточенном углублении поршня можно познакомиться в работе [13], подробности будут также представлены ниже.

Используя неэффективные поршневые уплотнения в современных двигателях внутреннего сгорания, разработчики вынуждены принимать меры, которые в той или иной, степени компенсируют недостатки существующих конструкций. Причем, принимаемые «меры» существенно влияют как на форму, так и на содержание двигателя. В качестве самого простого решения снижения газодинамических потерь по вине неудовлетворительного уплотнения конструкторы используют увеличение частоты вращения коленчатого вала двигателя

Обычно газодинамические потери связывают с уменьшением ресурса двигателя, что вполне справедливо, но не только. Увеличение частоты вращения коленчатого вала сокращает время всех подготовительных процессов, связанных с подачей топлива в камеру сгорания, делает более «жесткими» условия работы всех агрегатов и приборов, связанных с этими процессами. Сокращается время всех тактов рабочего цикла двигателя и время всех трех фаз сгорания топливовоздушной смеси, и, следовательно, снижается эффективность (полнота) сгорания топливовоздушной смеси. Это, несомненно, сказывается на увеличении расхода топлива и на ухудшении экологических показателей двигателя.

Можно сколь-угодно много повышать частоту вращения коленчатого вала двигателя, стремясь получить максимальное рабочее давление в цилиндре, но при этом необходимо помнить о том, что это, чаще всего, возможно при кратковременном использовании такого двигателя. Эту меру могут себе «позволить» конструкторы спортивной или военной техники, или иных специальных изделий.

В качестве второго «компенсатора» газодинамических потерь, на многих моделях двигателей, для обеспечения расчетного давления в цилиндре, все больше находят применение достаточно сложные системы и агрегаты различных «наддувов». Причем, эта мера серьезно усложняет конструкцию двигателя, его эксплуатацию и повышает цену. Рассматривая эффективность уплотнения между поршнем и цилиндром, имеет смысл более внимательно отнестись к проблеме наддува, все больше завоевывавшей автомобильный рынок. Соображения по поводу целесообразности использования турбонаддува в ДВС будут рассмотрены более подробно.

Итак, становится очевидным, что несовершенство архаичного по сути уплотнения между поршнем и цилиндром приводит многотрудную работу больших коллективов разработчиков и изготовителей двигателей к скромным результатам, которые должны и могут быть значительно лучше и убедительнее.

Приведенные аргументы должны обратить внимание разработчиков на совершенствование существующих конструкций, памятуя о том, что от качества поршневого уплотнения во многом зависит не только форма, но и содержание современного двигателя. О том, что в поршневых машинах используется заведомо некачественное уплотнение между поршнем и цилиндром, можно судить исходя из анализа формы износа рабочей поверхности компрессионных колец и поверхностей верхнего и нижнего торцов, на которые следует обратить особое внимание. Они отличаются по форме и размерам у различных моделей двигателей, причем эти отличия, в основном зависят от соотношения высоты компрессионных колец, радиальной толщины и величины гарантированного зазора между верхней полкой поршневой канавки и верхним торцом поршневого кольца.

Уплотнительные кольца, в силу своей конструктивной специфики, применяются только разрезные, имеют так называемый замок, т.е. зазор в разрезе кольца. Учитывая, что над поршнем и в зазоре между поршнем и цилиндром создается огромное давление рабочих газов от 8 МПа бензиновых двигателей до 20 МПа дизелей, величина зазора замка кольца имеет существенное значение. Многолетние исследования и поиски оптимальной конструкции поршневого уплотнения показали, что размещение компрессионных колец по разным поршневым канавкам приводит к тому, что «60…70% всех утечек происходит через замки поршневых колец» [14].

Некую неопределенность с назначением величины зазора в замках уплотнительных поршневых колец можно наблюдать на отечественной технике различных производителей. Так, например, зазор в замке компрессионного кольца двигателей ВАЗ при диаметре цилиндра 76 мм — от 0,25 до 0,45 мм; двигателей ЗМЗ при диаметре цилиндра 92 мм — от 0,3 до 0,7 мм; двигателей КАМАЗ при диаметре цилиндра 120 мм — от 0,4 до 0,6 мм, и т. д.

По этим данным трудно понять логику разработчиков, если сравнить максимально допустимый зазор 0,45 мм в замке компрессионного кольца двигателя ВАЗ с минимальным, но тоже допустимым зазором 0,4 мм в замке компрессионного кольца двигателя КАМАЗ. Причем в процессе эксплуатации износ компрессионных колец увеличивает величину зазора в замке до таких значений, когда продолжать эксплуатировать двигатель становится экономически нецелесообразно и экологически не позволительно, ему требуется капитальный ремонт.

Кроме того, широкие пределы размера зазора в замке компрессионных колец вызывают газодинамический дисбаланс двигателя, его повышенную вибрацию. Особенно это характерно для двурядных двигателей. Например, в одном ряду двигателя КАМАЗ может находиться цилиндр с поршнем, в котором установлено компрессионное кольцо с допустимым зазором в замке 0,4 мм, в другом ряду — с допустимым зазором в замке 0,6 мм. В результате различных газодинамических потерь в этих цилиндрах производится различная работа, которая сопровождается различными динамическими нагрузками, приводящими к дисбалансу в кинематической системе двигателя и дополнительным вибрациям со всеми вытекающими отсюда отрицательными последствиями. Разработчикам следует не только уменьшить отклонения на выполнение размера зазора, но и минимизировать его с учетом термодинамических изменений формы и размеров поршня и цилиндра.

Не прибегая к каким-либо дополнительным исследованиям, можно предложить исполнительные размеры зазоров замка для двигателей ВАЗ — 0,25+0,05 мм, для двигателей ЗМЗ — 0,3+0,05 мм; для двигателей КАМАЗ — 0,4+0,05 мм. Технологи должны постараться выполнить эти условия. Насколько позволяет проведенный анализ, пока этого в отечественных двигателях не делается.

Последние теоретические и экспериментальные исследования показали, что величину зазора в замке поршневого кольца можно не только минимизировать, но даже и обнулить. Более подробно об этом будет изложено в другом разделе.

§3. Влияние газодинамики на работу поршневых колец

Парадокс, но факт, что многие десятилетия, широко используемые в мировой практике поршневые уплотнения, пожалуй, самая архаичная и безнадежно устаревшая конструкция в современном двигателе. Классическая, жесткая схема уплотнения между поршнем и цилиндром с гарантированными термодинамическими зазорами и постоянно растущими в процессе эксплуатации зазорами в замках поршневых колец допускает, по общепринятому выражению специалистов «утечку» рабочих газов. Может быть, учитывая огромное рабочее давление в цилиндре, динамику процесса и существенные потери свежего заряда воздуха на такте сжатие и, не меньшие потери газо-воздушной смеси на такте рабочий ход, корректнее эти потери классифицировать, не как «утечки», а как прорывы рабочей среды, находящейся в цилиндре над поршнем в направление картера двигателя. Может быть, это позволит разработчикам обратить особое внимание при проектировании элементов цилиндропоршневой группы, обеспечивающих расчетное и стабильное рабочее давление и более полное его срабатывание.

При проектировании нового уплотнения между поршнем и цилиндром необходимо вспомнить о том, что существующие схемы поршневого уплотнения допускают очень большие потери: «В момент вспышки при положении поршня в ВМТ давление в канавке 1-го кольца близко к давлению Рz в цилиндре, а в канавке 2-го кольца составляет лишь 50% этой величины» [3]. Это свидетельство значительного прорыва рабочих газов, как в первую, так и во вторую поршневые канавки, и так далее. К сожалению это простая констатация факта без каких-либо последствий.

Рабочий такт «сжатие» характеризуется тем, что при повышенных газодинамических потерях снижается эффективность достижения критического давления сжатия, ухудшается приемистость двигателя из-за ухудшения процесса воспламенения и сгорания топливовоздушной смеси. На такте «рабочий ход» потери рабочих газов приводят к более резкому падению рабочего давления над поршнем и уменьшению полезной работы цикла и, соответственно, всей работы двигателя. В этой связи уместно привести следующие данные. «На преодоление трения поршневых колец приходится приблизительно до 40…50%, а иногда до 60% всех механических потерь в двигателе. Причем в карбюраторном двигателе с тремя поршневыми кольцами на первое кольцо приходится 60%, на второе 30% и на третье 10% затрат энергии на трение колец» [5].

Эти данные подтверждают прямую зависимость механических потерь от газодинамических процессов, проистекающих в верхней части поршня и в поршневых канавках.

Анализируя кинематику компрессионных колец и приведенные данные, можно свидетельствовать о ненормальности в работе поршневых колец. Не может быть таких запредельных механических потерь на трение кинематических пар, работающих в окружении моторного масла. С этим давно уже требовалось разобраться. Надо было не просто констатировать в учебниках такие данные, а дать анализ причин, способствующих появлению таких запредельных потерь и предложить меры по их устранению. Что и будет представлено в этом труде.

Специалистам должно быть известно, какие неприятности сопровождают газодинамические потери в двигателе. «Если утечка газа через ЦПГ превышает определенный предел, то в работе двигателя проявляются следующие неисправности:

— потеря мощности и повышение расхода топлива;

— дымный выхлоп с синим оттенком при полностью прогретом двигателе;

— ухудшение запуска двигателя;

— ускорение старения масла и увеличение его расхода;

— коксование и пригорание колец в канавках;

— повышенный износ колец и гильз цилиндров;

— перегрев поршня и колец;

— усиление нагаро — и лакоотложения, коррозия деталей, контактирующих с газами внутри картера двигателя;

— течь масла по разъемам, соединениям и прокладкам картера.

Работа двигателя в таком состоянии приводит к поломкам колец, задирам поршней и гильз цилиндров» (конец цитаты) [14].

Своими публикациями в научно-технических журналах, а также многочисленными изобретениями, обращалось внимание разработчиков на газодинамические процессы, которые при определенных условиях, лишают компрессионные кольца их упругих качеств. Кольца теряют свою работоспособность, плохо уплотняют, ухудшая теплопроводность, за счет «скобления» стенки цилиндра существенно повышают механические потери, снижая КПД двигателя и его ресурс. В четырехтактных двигателях положение как-то спасает большое количество и часто заменяемого высококачественного, дорогостоящего моторного масла, находящегося в зоне высоких температур. Двухтактный двигатель, ввиду своих конструктивных особенностей, вынужден реагировать на подобные вызовы «не правильного» поршневого уплотнения увеличением содержания масла в используемом топливе, со всеми вытекающими отсюда «недостатками», на которые ему указывают, включая экологические.

Существует мнение, что при правильном проектировании и изготовлении между поршневым кольцом и зеркалом цилиндра возникает устойчивый гидродинамический смазочный слой, разделяющий поверхности трения. К сожалению, это представляется теоретическим постулатом, на практике таких «правильно спроектированных» поршневых уплотнений пока не существует.

В этом, в известной степени, виновата газодинамика, разночтение которой сказывается на методике проектирования уплотнения между поршнем и цилиндром. Влияние газодинамики на работу компрессионных колец автор представил на всеобщее обозрение еще в 2004г. К сожалению, какой-либо реакции на материалы, опубликованные в уважаемых журналах [15], [16], не появилось.

Можно согласиться с оппонентами в том, что на верхнее компрессионное поршневое кольцо оказывает решающее воздействие почти полное рабочее давление, но на этом согласие и заканчивается. Для автора, профессионального технолога по двигателям, необычным явлением стал процесс износа рабочей поверхности компрессионного кольца и стенки гильзы цилиндра, на которой постоянно присутствует смазочное моторное масло. Теоретически и практически невозможно металлическим инструментом соскоблить в ноль масляную пленку с поверхности металлического предмета. Без выпаривания масляной пленки деталь не может подвергаться шабрению, притиранию, шлифованию и прочим механическим процессам обработки.

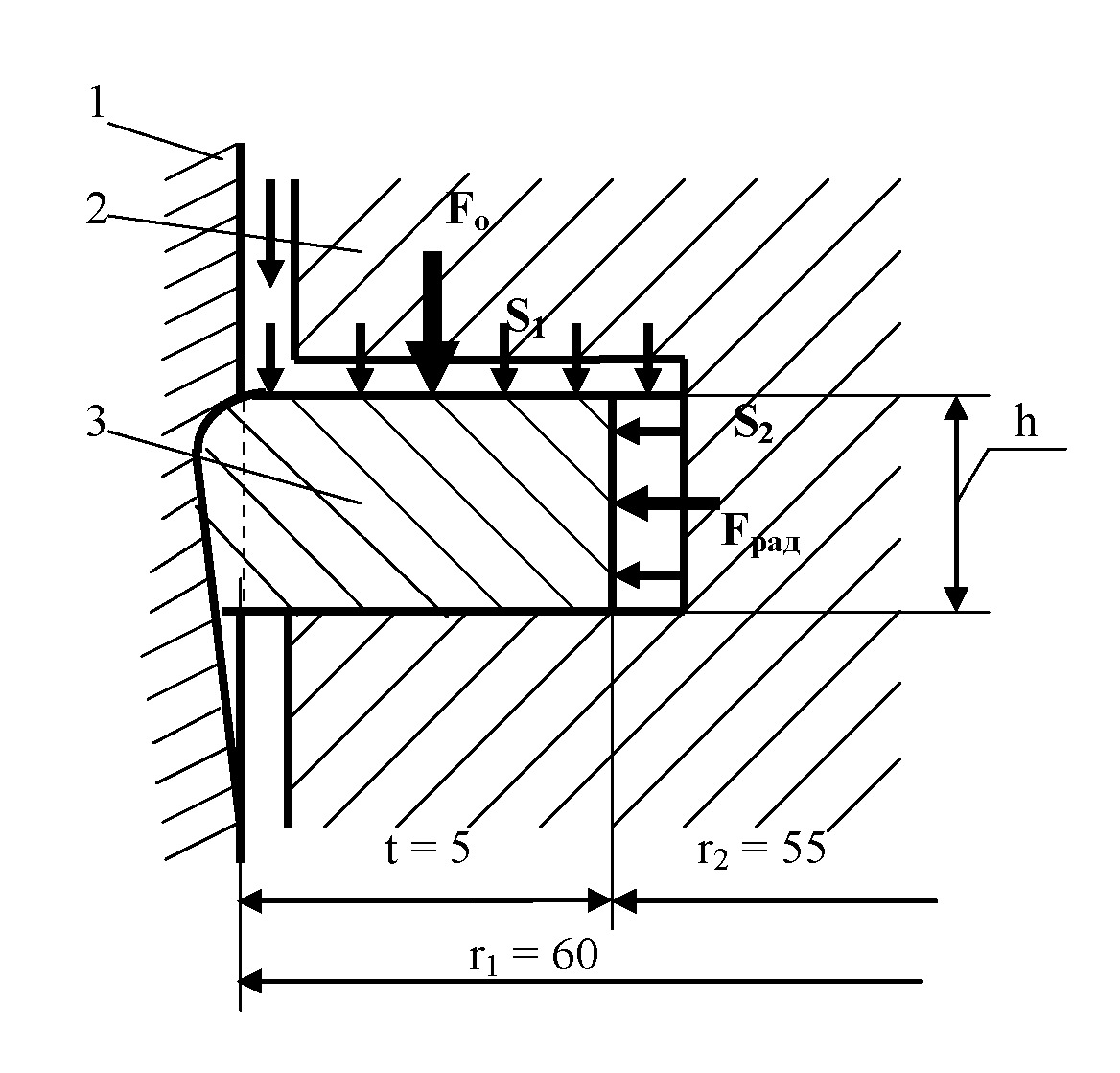

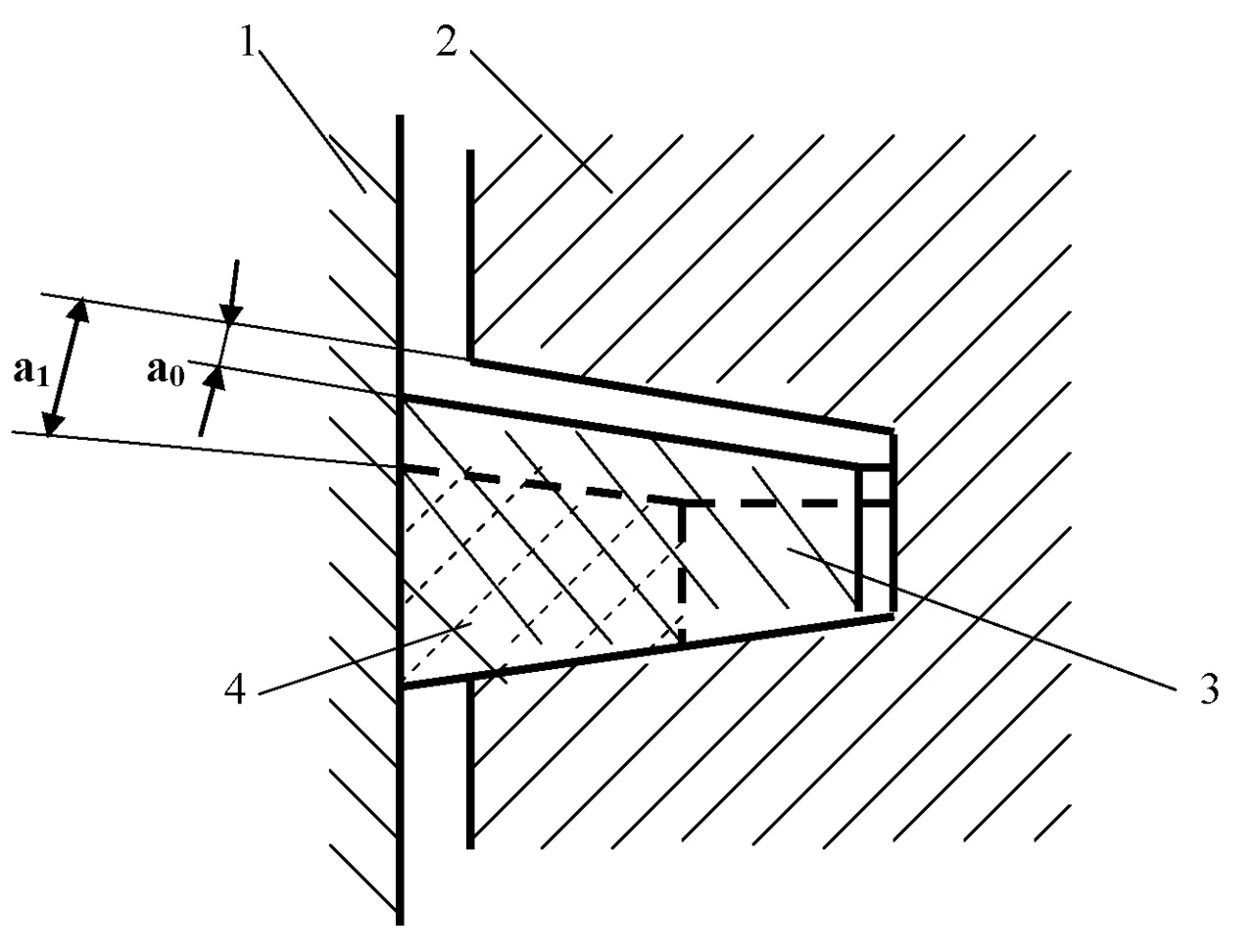

Поэтому стало непонятно, почему столь активно изнашиваются стенка цилиндра и рабочая поверхность компрессионного кольца. Следовательно, должно быть что-то такое, очевидно, не вполне нормальное, даже экстремальное, чтобы появился достаточно эффективный процесс износа кинематической пары «цилиндр — компрессионное кольцо». Необходимо было установить, как действует рабочее давление, с какими силами, от величины которых естественным образом зависит работоспособность компрессионного кольца, которой она может просто лишиться. На эти необходимые вопросы отвечает газодинамическая схема работы компрессионного поршневого кольца, представленная на рис. 1, впервые опубликованная автором в 2004 году [1].

Прорываясь через зазор между поршнем 2 и цилиндром 1 в верхнюю поршневую канавку, рабочее давление прижимает поршневое кольцо 3 к нижней полке поршневой канавки газодинамической силой F0, а к стенке цилиндра радиальной силой Fрад и силой собственной упругости. Как мы убедимся ниже, сила собственной упругости поршневого кольца ничтожно мала, по сравнению с газодинамической силой Fрад. По законам физики давление газов в замкнутом объеме (в данном случае это пространство, ограниченное поверхностями стенки цилиндра и поршневой канавкой) действует на окружающие поверхности силами, пропорциональными величинам площадей этих поверхностей.

Величина осевой газодинамической силы зависит от величины давления в поршневой канавке и величины площади верхнего торца компрессионного кольца S1, которая определяется по формуле:

S1 = π (r12- r22). Величина радиальной силы зависит от того же давления в поршневой канавке и площади внутренней вертикальной поверхности кольца S2, которая, в свою очередь определяется по формуле: S2 = 2 πr2h. Известно, что в верхней поршневой канавке находится почти полное рабочее давление.

Сделаем расчет максимальных газодинамических сил, например, для двигателя КАМАЗ в камере сгорания которого создается рабочее давление порядка 200 кг/см2 (20 МПа), диаметр цилиндра 120 мм, т.е. r1 = 60 мм = 6 см, высота кольца h = 3 мм = 0,3см, радиальная толщина t = 5 мм = 0,5 см, поэтому внутренний радиус кольца r2 = 55 мм = 5,5 см.

Следовательно, S1 = 3,14 (36 — 30,25) = 18,055 см2;

S2 = 6,28 х 5,5 х 0,3 = 10,362 см2.

Умножив давление рабочих газов на величины площадей, получим:

Fо = 200 кг/см2 х 18,055 см2 = 3611 кгс (36,10 кН);

Fрад = 200 кг/см2 х 10,362 см2 = 2072 кгс (20,72 кН),

Эти силы буквально блокируют собственную упругость компрессионного кольца, делают его неподвижным, похожим на режущий инструмент — круглый шабер, жестко «закрепленный в поршне этими огромными силами, интенсивно «прирабатывающий» гильзу цилиндра по себе, то есть по своей, к сожалению, не совсем круглой форме. Результатом является характерная выработка гильзы цилиндра в зоне ВМТ в той или иной мере на всех без исключения отечественных и зарубежных двигателях.

В данном случае особый интерес может представить сравнение газодинамических сил с механическими силами собственной упругости компрессионных поршневых колец с достаточно сложным их расчетом. Например, расчетная сила собственной упругости компрессионного кольца двигателя КАМАЗ 740.13 — 1004030 должна быть в пределах 26,46…40,18 Н, то есть газодинамическая радиальная сила более чем в 500 раз превышает силу собственной упругости кольца! Этот огромный контраст делает очевидным превалирующую роль «газодинамики» над «механикой» в расчетах компрессионных поршневых колец. Причем, это происходит в самые ответственные моменты, когда идет процесс сжигания топливовоздушной смеси и давление в камере сгорания достигает максимального значения. По этой проблеме кроме отечественных исследований имеются хорошие исследования немецкой фирмы Goetze, правда, без учета влияния газодинамики на работу компрессионных колец.

На «обработку» гильзы в зоне ВМТ на тактах «сжатие» и «рабочий ход» тратится существенная часть полезной работы. По этой причине проблема ремонта гильзы цилиндра, которая на три четверти ее длины снизу практически не изнашивается, заключается в растачивании гильзы на всю ее длину на размер диаметра изношенной части (что не всегда возможно) или в восстановлении ее верхней части.

Тем не менее, можно достаточно просто исключить вредное влияние рабочего давления на работу компрессионных колец, если устранить зазор между полками поршневой канавки и торцами компрессионного кольца, а также зазор в замке кольца. Как показали последующие исследования, это практически не представляет каких-либо трудностей. Но в рамках жесткой, неуправляемой схемы уплотнения сделать это не представляется возможным, нужна принципиально новая схема уплотнения, которая автоматически учитывала бы все изменения в процессе работы двигателя, то есть была бы саморегулируемой.

В приведенном примере с двигателем КАМАЗ следует обратить особое внимание на разницу газодинамических сил ∆F = 1539кгс (15,40 кН)! На других типах и моделях ДВС полученная закономерность в той или иной степени повторяется. Осевая газодинамическая сила твердо прижимает поршневое кольцо к нижней полке поршневой канавки силой более трех тонн, а радиальная сила пытается выполнять свою функцию — прижимать рабочую поверхность кольца к стенке цилиндра. Понятно, что преодолеть осевую силу, превосходящую почти более чем на 1,5 т, радиальная сила не в состоянии.

Наверное, разработчики должны обратить внимание на эту информацию. Ссылка на то, что в наших учебниках газодинамика по существу не освещается, свидетельствует о том, что пришло время заполнить этот существенный пробел в теории проектирования цилиндропоршневой группы и двигателя в целом.

Прижимая поршневое кольцо к нижней полке поршневой канавки в начале такта «сжатие» и в течение всего такта «рабочий ход», осевая сила блокирует радиальную силу, лишая поршневое кольцо очень важного качества, без которого оно нормально работать просто не может — его упругости. Поршневое кольцо становится конструктивной частью поршня, и только огромные силы, действующие на поршень (для КАМАЗа эта сила равна 22,6 кН), заставляют кольцо смещаться в поршневой канавке в пределах термодинамических зазоров. Причем эти «смещения» отражаются на износе всех контактных пар: стенки цилиндра, рабочей поверхности и торцов кольца, полок поршневой канавки, шатуна, вкладышей и коленчатого вала.

§4. Характер износа компрессионных колец

Форма и содержание износа гильзы цилиндра достаточно наглядно представлены на рис. 1 и в соответствующих пояснениях. Для технолога наибольший интерес представляет сам «режущий» инструмент — компрессионное поршневое кольцо, которое изнашивается при «обработке» гильзы цилиндра, изменяя свои размеры и форму.

Это обстоятельство объясняет огромные механические потери на трение, существенно снижающие КПД двигателя и повышенный износ цилиндра в верхней его части, несмотря на то, что «скоблящие» компрессионные кольца работают в условиях обильной смазки, свободно поступающей в придонную полость поршневой канавки, ограниченной достаточно свободными размерами, о которых подробнее будет изложено ниже.

В данном случае следует обратить внимание на форму износа рабочей поверхности компрессионных колец и поверхностей верхнего и нижнего торцов. Они отличаются по форме и размерам у различных моделей двигателей, причем эти отличия, в основном зависят от соотношения высоты компрессионных колец, радиальной толщины и величины зазора между верхней полкой поршневой канавки и верхним торцом компрессионного кольца.

Рассматривая проблемы нежелательной диспропорции осевой и радиальной газодинамических сил, действующих на компрессионное кольцо, у которого толщина значительно больше высоты кольца, пришлось привлечь технологическую терминологию для объяснения физической сути повышенного износа гильзы цилиндра в ее верхней части. Понятно, что нельзя было оставить без внимания и главного «виновника» столь неприятного изменения формы и размеров гильзы цилиндра и рабочей поверхности самого компрессионного кольца.

В верхней части на стенке гильзы уже нет того количества и такого же качества смазочного слоя масла, как в нижней части цилиндра. Компрессионное кольцо со своими острыми кромками по форме напоминает режущий инструмент — круглый шабер, прижатый «превосходящей» осевой силой к нижней полке поршневой канавки, по сути получивший жесткое закрепление в поршне, как в технологической оправке.

Тем не менее, при движении поршня в верхнее положение компрессионное кольцо «сжимается — разжимается» на величину разницы диаметров цилиндра нижней, охлаждаемой части и верхней части цилиндра, особенно головки его, находящейся в зоне высоких рабочих температур. Дело в том, что, находясь в нижней мертвой точке на рабочем такте «впуск», компрессионному кольцу представлена единственная возможность «расслабиться», установившись по диаметру нижней части гильзы цилиндра, равномерно занимая пространство между стенкой цилиндра и поршнем, выступая из поршня на величину гарантированного термодинамического зазора.

В начале движения на рабочем такте «сжатие» над поршнем создается избыточное давление, которое прижимает компрессионное кольцо к нижней полке поршневой канавки и фиксирует это положение. Причем такое положение сохраняется на тактах «рабочий ход» и «выпуск», так как известно, что в конце рабочего хода поршня в НМТ, над ним сохраняется избыточное давление (так у двигателя КАМАЗ это около 3 МПа).

Под действием огромных сил работы других поршней и соответствующих сил реакции со стороны гильзы цилиндра происходит процесс износа контактных поверхностей. Изменение диаметра цилиндра по высоте заставляет компрессионное кольцо пришабривать гильзу цилиндра по себе, на что тратится дополнительная работа, снижающая и без того низкий КПД двигателя.

Анализ компрессионных колец, отслуживших свой срок, свидетельствует о том, что, потеряв свои упругие качества, компрессионные кольца уподобляются оригинальному режущему инструменту — круглому шаберу.

В результате «шабрения» стенки цилиндра, выполненного из износостойкого чугуна, «шабер» — компрессионное кольцо, изнашивается, его «режущие» кромки притупляются. Эффект «компрессионного кольца — шабера» теперь может объяснить превращение внешних, острых кромок, бывших у нового компрессионного кольца, в радиусные фаски выработавшего свой ресурс кольца (наиболее наглядно это было отмечено на компрессионных кольцах двигателя КАМАЗ). Причем активность этого процесса в известной мере зависит от величины гарантированного термодинамического зазора между торцами кольца и полками поршневой канавки. Чем больше зазор, тем больше угол наклона кольца, активнее износ гильзы цилиндра и кромок кольца, тем больше радиусы скругления кромок.

Действительно, налицо технологический процесс шабрения гильзы цилиндра круглым шабером. Для осуществления этого процесса имеются все необходимые параметры режима: скорость резания, сила резания и глубина резания, активно влияющие на «снятие стружки» со стенки цилиндра, то есть его износа. Если учесть, что на стенке верхней части цилиндра смазочного «материала», чаще всего недостаточно, то можно считать этот процесс действительно активным.

Понятно, что «производительность» процесса снижается из-за наличия масла на стенке цилиндра. В технологических процессах механической обработки деталей прежде, чем шабрить какую-либо поверхность, ее необходимо обезжирить. Тем не менее, имеющиеся огромные силы и наличие достаточно «хорошего» режущего инструмента — компрессионного кольца, вызывают износ гильзы цилиндра и самого кольца, сопровождающийся огромными механическими потерями на трение и соответственно низким КПД двигателя.

Так как максимальная величина зазора между стенкой цилиндра и поршнем в процессе эксплуатации строго регламентирована (для двигателя КАМАЗ это не более 0,15 мм), то такой износ цилиндра — один из обычных факторов, который чаще всего приводит к преждевременному ремонту цилиндропоршневой группы, т.е. капитальному ремонту двигателя.

В начале движения поршня на такте «сжатие», когда в цилиндре отсутствует давление, компрессионные кольца под действием упругих сил сами устанавливаются по гильзе цилиндра, а появившееся избыточное давление фиксирует это положение. При дальнейшем движении поршня между потерявшим упругость компрессионным кольцом и стенкой цилиндра образуется зазор, который достигает максимальных значений в ВМТ в самый неподходящий момент, когда уплотнение должно быть максимально эффективным. Часть этого зазора, находящегося в зонах, сориентированных в плоскости качания поршня, выбирается выступающей частью компрессионного кольца вследствие качания. В этих местах имеются выраженные износы цилиндра, компрессионных колец и поршня, причем с одной стороны износ больше, чем с другой, т.к. идет обработка гильзы цилиндра острой кромкой компрессионного кольца.

Это дает основание полагать, что покрытия рабочей поверхности компрессионных колец твердыми сплавами (хромом, молибденом, и др.) только усугубляет этот процесс. При изнашивании, например хромированной поверхности, частички хрома попадают в смазочное масло. Получается абразивная суспензия, которая увеличивает износ контактных пар, существенно сокращая ресурс ЦПГ и двигателя в целом.

Кроме того, физические свойства компрессионных колец должны обеспечивать более быструю приработку рабочей поверхности кольца по гильзе цилиндра, тем самым, сокращая время обкатки двигателя и вывод его на полную мощность. Твердые покрытия рабочей части кольца существенно увеличивают сроки приработки кольца по гильзе цилиндра, сохраняя отрицательное влияние погрешности формы кольца при его изготовлении на качество уплотнения в течение длительного срока эксплуатации двигателя. Кроме того, сохраняя «режущие» качества колец, не только увеличивается износ цилиндра двигателя и снижается его ресурс, но и увеличиваются силы «резания», повышая механические потери на трение и уменьшая КПД двигателя.

По определению компрессионное кольцо должно быть «слабым» звеном в цилиндропоршневой группе, так как оно менее дорогостоящее в изготовлении и ремонте, чем цилиндр двигателя, то есть не поршневое кольцо должно прирабатывать гильзу цилиндра по себе, а наоборот, поршневое кольцо должно прирабатываться по гильзе цилиндра. Тем не менее, в последние годы лужение стали заменять другими, естественно более дорогими твердыми покрытиями. Например, ведущее предприятие по производству деталей цилиндропоршневой группы для автомобилей и тракторов в России и СНГ ОАО «Костромской завод МОТОРДЕТАЛЬ» изготавливает комплекты поршневых колец с хромированными рабочими поверхностями. Рекламируя свои изделия, изготовители ссылаются на технологии «ведущих мировых производителей», среди партнеров завода называется международный концерн Federal Mogul.

Хотя ГОСТ 621 — 87 не определяет конкретные материалы покрытий, тем не менее, указывает на их существование, оговаривая, например, шероховатость Rа «…для рабочих поверхностей с твердым износостойким покрытием…».

В дополнение к этому можно привести следующий факт. Партнер ОАО «КАМАЗа» концерн «Federal Mogul», который в своих рекомендациях, с целью повышения маслосъемных свойств 2-го кольца, предлагает отказаться от износостойкого покрытия, изменить форму с односторонней трапеции на прямоугольную, что вполне укладывается в русле настоящих и ранее опубликованных материалов автора.

Поэтому становится очевидным нецелесообразность применения дополнительных и дорогостоящих гальванических операций нанесения твердых покрытий на рабочую поверхность компрессионных колец любых по мощности и назначению ДВС.

Анализ компрессионных колец двигателя ЗМЗ (Заволжский моторный завод), отслуживших свой срок (высотой 2 мм и радиальной толщиной 4 мм), показал, что кроме обычного износа рабочей поверхности этих колец, на который обычно обращают внимание, и который характерен для компрессионных колец двигателя КамАЗ, имеет место более активный износ нижних торцов. Причем величина этого износа достигает недопустимых значений 0,5 мм и более, характерен для «низких» компрессионных колец с большой разницей высоты и радиальной толщины кольца.

Так как тепловой зазор между верхним торцом компрессионного кольца и верхней полкой поршневой канавки регламентируется в пределах 0,06…0,08 мм, то очевидно, какое значение приобретает столь существенное увеличение зазора. При этом имеют место дополнительные газодинамические и теплофизические потери, падение компрессии и мощности двигателя, повышенный расход топлива, а главное, возникает необходимость в более частой замене моторного масла, которое активнее окисляется и теряет свои свойства под действием высокотемпературных рабочих газов. Кроме того, увеличенный зазор между верхней полкой поршневой канавки и верхним торцом компрессионного кольца, это повышенная возможность попадания копоти, снимаемой со стенки цилиндра верхним торцом верхнего компрессионного кольца при движении поршня в верхнее положение на рабочем такте «выпуск». Попадая на свободные поверхности поршневой канавки и кольца, постепенно копоть накапливается и, под действием огромных температур и давлений превращается сначала в нагар, а затем в кокс. Закоксованность компрессионных колец и поршневых канавок — одна из основных причин заклинивания компрессионных колец, приводящих к серьезной поломке двигателя. Особенно этот процесс характерен для отечественных дизелей, в которых используют минеральные моторные масла, при этом нарушая сроки его замены.

Дальнейшие исследования показали, что такой процесс активного износа характерен для технологической операции «притирания» поверхности металлической детали режущим инструментом «притиром».

Причем, здесь также налицо все необходимые технологические атрибуты этого распространенного в машиностроении процесса.

Режущим инструментом — притиром служит нижняя полка поршневой канавки, как и положено для таких инструментов, как притир, выполненная из металла с меньшей твердостью (чаще всего это сплавы алюминия), чем обрабатываемый материал (чугунные или стальные гильзы цилиндров или поршневые кольца). Например, закаленные стальные детали, как правило, притираются чугунными притирами, шаржированные абразивным или алмазным порошками.

Абразивным материалом в данном случае служат твердые частицы отколовшегося кокса, металлических отходов износа деталей цилиндропоршневой группы (в основном, гильзы цилиндра и самого кольца, в том числе и частиц хрома с твердого покрытия рабочей поверхности кольца) и двигателя. На единственном рабочем такте «впуск», когда при ходе поршня в нижнее положение компрессионное кольцо смещается к верхней полке поршневой канавки, между нижней полкой канавки и нижним торцом кольца образуется зазор, в который под большим давлением попадает своеобразная «полировальная абразивная суспензия». Для осуществления процесса притирания также нужны скорость резания и сила резания.

Сила резания, т. е. осевая сила прижима нижнего торца кольца к нижней полке поршневой канавки, здесь меняется значительно, от максимальной силы в районе ВМТ, например, для двигателя ВАЗ она равна 5,5 кН, а для дизеля КАМАЗ — порядка18 кН, и минимальной в районе НМТ.

Скорость резания, в этом случае зависит от частоты «сжатия — разжима» кольца (она в два раза больше скорости вращения коленчатого вала двигателя) и от амплитуды, т.е. расстояния, на которое смещается кольцо относительно нижней полки поршневой канавки. В свою очередь, амплитуда колебаний кольца определяется разницей диаметров нижней и верхней частей цилиндра. Практически она измеряется сотыми и десятыми долями миллиметра, в зависимости от величины диаметров цилиндров. К сожалению, эта разница, в той или иной степени характерна для всех двигателей, к тому же в процессе эксплуатации двигателей достигает значительных размеров, зачастую существенно превышая допустимые нормы.

Все это приводит к значительному износу нижнего торца компрессионного кольца, причем величина этого износа иногда соизмерима с износом рабочей поверхности кольца, и даже превышает его. Например, на «хорошо» поработавшем первом компрессионном кольце бензинового двигателя ЗМЗ износ рабочей поверхности составил — 0,43 мм, нижнего торца — 0,38 мм, верхнего торца — всего 0,03 мм. Чтобы объяснить механику активного износа нижнего торца компрессионного кольца, необходимо познать «физику» процесса его «обработки».

Обработанная таким образом поверхность имеет высочайший класс шероховатости (выше 10-го) и не имеет явно выраженных обработочных рисок, очевидно потому, что, очень незначительна величина перемещения торца кольца относительно полки поршневой канавки, слишком микроскопичны попадающиеся в зону «резания» твердые частицы, прошедшие масляный фильтр, и, конечно, само масло, способствующее «полированию». То есть, в процессе эксплуатации двигателя смазочно-охлаждающее масло постепенно (в начальный период приработки деталей более активно) трансформируется в полировальную пасту, полученную естественным образом.

Незначительные расстояния относительных перемещений «обрабатываемой» поверхности и нижней полки поршневой канавки и очень большая их частота могут убедить в том, что идет «процесс резания», то есть износ нижнего торца кольца. Причем верхний торец «обрабатывается» на порядок меньше нижнего.

Вполне очевидно, что процессы «трения — износа» рабочей поверхности кольца и его нижнего торца различны хотя бы потому, что при шабрении гильзы цилиндра кольцо, находясь в постоянном контакте со стенкой цилиндра, перемещается с огромными скоростями на относительно большие расстояния. Например, при ходе поршня 80 мм и скорости вращения коленчатого вала 3000 мин-1, скорость перемещения поршня (считай скорость шабрения гильзы цилиндра) составляет 6 м/с. В то время, как скорость перемещения нижнего торца кольца (сжатие в НМТ и разжим в ВМТ), при разнице диаметров внизу гильзы цилиндра и вверху 0,2 мм (что допустимо для большинства двигателей), составляет 0,02 м/с, т.е. в 300 раз меньше, чем при шабрении. Но зато сила прижима (сила резания) значительно больше для нижнего торца кольца, чем для его рабочей поверхности.

Износ нижнего торца компрессионных колец приводит к увеличению зазора между верхним торцом кольца и верхней полкой поршневой канавки, способствующего прорыву сжимаемого воздуха, топливовоздушной смеси и рабочих газов из цилиндра в поршневую канавку и далее в картер двигателя. Кроме того, копоть и сажа, снимаемые со стенки цилиндра верхним торцом кольца, через повышенный зазор попадают в придонную полость поршневой канавки, постепенно накапливаясь на свободных поверхностях поршневого кольца и канавки. Под действием высоких давлений и температур происходит коксование поршневых колец и поршневой канавки, изменяющее физические параметры поршневого кольца, в итоге приводящее к его заклиниванию в поршневой канавке и возможной поломке двигателя.

Очевидно, можно констатировать факт существования общей для всех типов поршневых машин закономерности износа уплотнительных колец, основанной как на «механике», так и «газодинамике» процесса, которые следует учитывать разработчикам при проектировании новых двигателей и компрессоров, соответствующих им новых поршневых уплотнительных устройств.

§5. Конструкции компрессионных поршневых колец

До последнего времени при проектировании поршневых уплотнений для новых изделий разработчики особенно не утруждали себя поиском принципиально новых схем и конструкций, в какой-то мере, не видя в этой простой конструкции нерешенных проблем. Тем более, что под руками у них имелись ГОСТы, ОСТы, отраслевые нормали и прочие документы имеющихся наработок. В качестве вспомогательной литературы использовали и используют до сих пор учебную литературу по двигателям внутреннего сгорания и фундаментальный двухтомник К. Энглиша 1962 года [8]. Наверное, не очень правильно, когда рекомендации, доводы и выводы, приводимые в учебной и научной литературе, принимаются специалистами, как аксиомы, не требующие принципиальных изменений. Очевидно, стоит обратить внимание пользователей на спорность некоторых положений, использование которых не способствуют повышению качества уплотнения между поршнем и цилиндром, существенно влияющего на эффективность поршневой машины.

Проведенные исследования показали, что рассмотрение в поршневом уплотнении только одного поршневого кольца, его конструкции и физико-механических характеристик материала, из которого оно изготавливается не вполне корректно. Дело в том, что, находясь под воздействием высоких давлений и температур рабочих газов, прорывающихся в поршневую канавку, компрессионное кольцо может потерять свою работоспособность, если его геометрические параметры рассчитаны без учета газодинамики.

«Современные рабочие кольца, как правило, имеют высоту кольца меньше, чем его толщину (толщина — это разница внешнего и внутреннего диаметров кольца) в 1,5…2,0 раза, поэтому площадь верхнего торца компрессионного кольца больше его внутренней вертикальной поверхности.

Следовательно, сила, действующая на верхний торец кольца по оси поршня, больше радиальной силы, прижимающей кольцо к стенке цилиндра. Причем разница этих сил в десятки и сотни раз превышающая силу собственной упругости кольца, блокирует радиальную силу и силу собственной упругости кольца, лишая кольцо упругости и подвижности относительно поршня. Компрессионное кольцо теряет свои функции, становится неработоспособным, уподобляясь конструктивному элементу поршня на самых ответственных тактах рабочего цикла двигателя» [6].

Изобретение свидетельствует о систематической принципиальной ошибке при проектировании компрессионных колец, приводящей к наличию брака в конструкции уплотнения между поршнем и цилиндром, выпускаемых и в большом количестве эксплуатируемых двигателей внутреннего сгорания и поршневых компрессоров. Вполне очевидно, что «неработающее» компрессионное кольцо влияет не только на величину КПД и надежность двигателя и компрессора, но и на все остальные его технико-экономические и экологические характеристики.

Кроме того, располагая компрессионные кольца по различным поршневым канавкам, учитывая наличие гарантированных зазоров между полками поршневой канавки и торцами компрессионного кольца, дном поршневой канавки и поверхностью внутреннего диаметра кольца, а также зазора в замке кольца, априори закладываются значительные прорывы сжимаемого воздуха и рабочих газов. Компенсировать эти издержки разработчики вынуждены увеличением частоты вращения коленчатого вала, введения различных типов наддувов, усложняющих конструкцию двигателя, снижающих его ресурс и повышающих расходы на его эксплуатацию. Причем, от этих мероприятий, кроме значимости, двигатель лучше не становится.

Любая деталь характеризуется геометрической формой, геометрическими параметрами и физико-механическими свойствами материала, из которого она изготавливается. В настоящее время используются всего две геометрические формы компрессионных колец: прямоугольная и трапециевидная. Как уже было представлено выше, обе эти формы применяются на полном «законном» основании, так как, в свое время, на них были разработаны соответствующие ГОСТы, которые современные разработчики «корректируют» по своему усмотрению. Выбирая ту или иную геометрическую форму компрессионного кольца, разработчик должен найти серьезные обоснования установленной конструкции, так как различия в форме кольца накладывают определенные условия на работу поршневого уплотнения и двигателя в целом.

Наиболее распространенной является классическая, прямоугольная форма кольца, самая простая и дешевая в изготовлении и эксплуатации, применяется на всех видах двигателей внутреннего сгорания, а также поршневых компрессоров и поршневых насосов. Компрессионные кольца прямоугольной формы характеризуются тремя основными геометрическими параметрами: наружным диаметром, внутренним диаметром и высотой кольца. Кроме того, на рабочем чертеже указывается очень важный размер зазора в замке, различные фаски и галтели, а также необходимые технические условия, которые должны выполняться в технологическом процессе изготовления кольца и в процессе его испытания.

Если к форме прямоугольных компрессионных колец, как показывает практика, пока особых претензий не имеется, то к компрессионным кольцам трапециевидной формы, несмотря на многолетнюю практику их эксплуатации, есть серьезные вопросы.

В учебной литературе по этому поводу есть следующее замечание: «С повышением уровня форсирования хорошо зарекомендовали себя трапециевидные кольца, которые менее склонны к закоксовыванию по сравнению с прямоугольными кольцами» [3]. Достаточно спорный вывод. Если «меньшая склонность» к закоксовыванию не совсем очевидный тезис, то сама форма кольца, в том виде, как она представлена в ГОСТе, уже вызывает большие сомнения в целесообразности ее использования. Многолетняя практика применения таких колец была бы хорошим аргументом в их пользу, если бы основные характеристики двигателя, его КПД и ресурс стали бы от этого лучше. Но, к сожалению КПД двигателя недопустимо низкий, а к экологии его еще больше претензий.

Поэтому, прежде чем вводить, в свое время, в практику двигателестроения трапециевидные поршневые кольца, надо было более внимательно ознакомиться с положительными и отрицательными последствиями принимаемого архиважного решения, принципиально влияющего на работу поршневых колец, и о которых предупреждал инициатор предлагаемых «новаций» [8]. Очевидно, пришло время разобраться в самой сути этой проблемы.

В первоисточнике термины «трапециевидные поршневые кольца» (ГОСТ Р 53843—2010) или, как было изначально «трапецеидальные поршневые кольца» (ГОСТ 621—87) имели более доходчивое название: «Клинообразные кольца (кольца с конусными торцовыми поверхностями)» [8, стр. 444]. Причем выдано это под заманчивым для разработчиков предлогом: «Кольца с пониженной склонностью к пригоранию в канавках поршня». Кому из главных и не очень главных конструкторов не захочется применить столь соблазнительную находку? Рассматривая «Скручивающиеся (торсионные) поршневые кольца», ученый относит к ним не только «клинообразные» кольца, но и другие виды колец, которые «имеют на внутренней поверхности в верхней ее части приблизительно прямоугольную выточку (уступ) или скос» (там же, стр. 439). Ни много, ни мало, и далее: «Кольца такой формы применяются для всех диаметров, которые встречаются в двигателях внутреннего сгорания». В большинстве конструкций отечественных ДВС можно увидеть подобную «выточку», «скос», или фаску, как это представлено в наших ГОСТах. В связи с этим вспоминаются простые компрессионные кольца прямоугольного профиля без каких-либо «выточек» и «фасок» на обоих торцах, без твердых покрытий рабочих поверхностей. Автор не помнит, чтобы в то время были особые претензии к компрессионным кольцам.

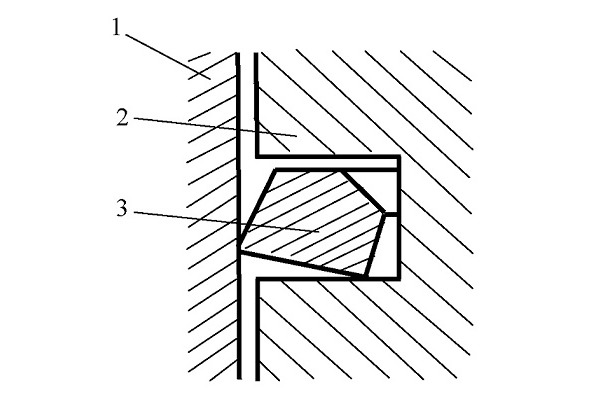

Из объяснения классика становится понятным, что «скручивающиеся» кольца получаются в результате того, что «…главные оси инерции образовавшегося (после выточки) несимметричного сечения кольца становятся не параллельными (и соответственно), неперпендикулярными к образующей рабочей поверхности, т. е. располагаются наклонно.

Если такое кольцо сжимают до рабочего размера, то оно не остается плоским в своей первоначальной плоскости, а принимает тарельчатую форму так, что нижняя кромка выступает несколько сильнее наружу, и только она приходит в соприкосновение с рабочей поверхностью цилиндра (фиг. 328)» (там же, стр. 439).

Наверное, с этим следует согласиться, механика и газодинамика могут привести поршневое кольцо в подобное положение. Возникает вопрос, разве это не повредит уплотнительному кольцу выполнять свои основные функции?

Для автора почему-то такое положение кольца, воспроизведенное из первоисточника на рис. 2, не производит впечатления уплотняющего элемента. Причем, кроме устранения зазора между поршнем и цилиндром, уплотнительное, компрессионное кольцо, должно еще передавать избыточное тепло от перегретой головки поршня охлаждаемому цилиндру. Трудно представить какой-либо теплообмен между поршнем и цилиндром достаточно большой массы по линии?

Можно допустить, что такие насильственные изменения объемного положения трапециевидного кольца в пространстве оказывают определенное влияние на процесс нагарообразования.

Хотя немецкий ученый предостерегал: «Склонность к поломке у клинообразных колец несколько выше, чем у нормальных уплотнительных колец, так как они при неизбежных радиальных смещениях никогда полностью не могут прилегать к нижней торцовой поверхности канавки. Особенно это имеет место у клинообразных скручивающихся колец» (там же, стр. 444). Констатация поразительного факта, что уплотнительные кольца «никогда не могут прилегать» к нижней полке поршневой канавки, обозначает только одно, что между ними может быть зазор, который там по определению не должен быть ни при каких обстоятельствах. Отсюда следует очень простой вывод, ГОСТ регламентирует уплотнительные кольца, которые априори не предназначены для уплотнения, а только «для борьбы с пригоранием». А ведь на всех двигателях «автотракторостроения» именно такие уплотнительные кольца, к которым у специалистов нет претензий.

Но нельзя ли, как-нибудь иначе решать проблемы нагарообразования, не лишая компрессионное кольцо своих функций? На самом деле проблема «пригорания» колец решается достаточно просто, не прибегая ни каким изменениям формы и содержания самих поршневых колец.

Во-первых, компрессионное кольцо должно плотно прилегать к нижней полке поршневой канавки и стенке цилиндра, иметь расчетные площади контакта, через которые тепло динамично передается от перегретой головки поршня охлаждаемому цилиндру. Во-вторых, устранять нагарообразование на контактных поверхностях можно, оставляя на стенке цилиндра минимально необходимую, сверхтонкую пленку моторного масла, заменив неэффективные маслосъемные кольца, предлагаемые ГОСТом, инновационными. Кроме того, необходимо минимизировать все зазоры, особенно бессмысленный зазор в придонной полости поршневой канавки, где накапливается излишнее количество масла, встречающееся с высокотемпературным рабочим газом [17].

Немецкий ученый, видимо был озабочен неудовлетворительной работой маслосъемных колец, поэтому рекомендовал уплотнительные «Кольца с особым соскабливающим действием» (там же, стр. 446). Надо полагать, что уплотнительные кольца «с пониженной склонностью к пригоранию» и «особые соскабливающие» предназначены «помочь» маслосъемным кольцам выполнять свои функции. Хотя логичнее было бы заставить маслосъемные кольца выполнять свои функции.

Приведенные аргументы не смогли убедить оппонентов в нецелесообразности использования трапециевидных компрессионных колец, постараемся несколько иначе рассмотреть работу компрессионного кольца в процессе эксплуатации, ибо такое, несмотря ни на что, оказалось вполне возможным.

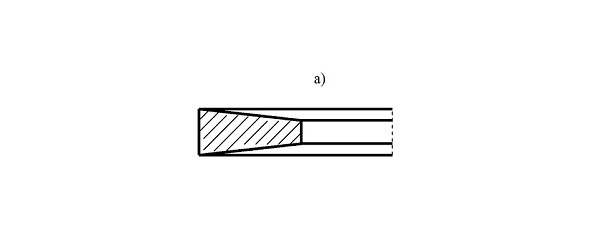

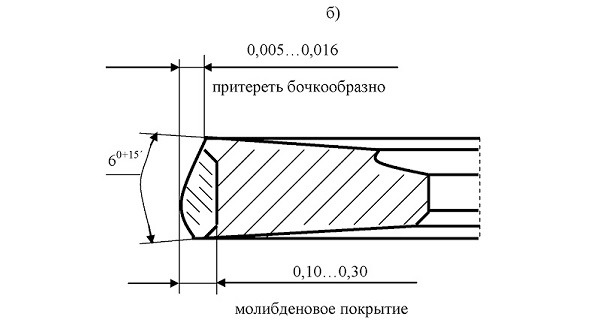

В том виде, как эта форма поршневого кольца нашла отражение в указанном источнике, она практически не применялась (рис.3, а). Тем не менее, в первое время ее использовали на двигателях КАМАЗ, причем с меньшими углами наклона верхнего и нижнего торцов кольца, в отличие от рекомендаций ГОСТа (рис. 3, б). В основном отечественные и зарубежные разработчики используют трапециевидную форму компрессионного кольца с уклоном верхнего торца, причем так, что кольцо обращено меньшей вертикальной стороной к оси поршня.

а — стандартное; б — двигателя КАМАЗ

Анализируя работу компрессионного кольца трапециевидной формы, необходимо обратить внимание на угол наклона верхнего торца кольца по отношению к своему нижнему торцу. Существующим ГОСТ Р 53843—2010, который современные разработчики интерпретируют по своему усмотрению, предусматривается величина уклона верхнего торца компрессионного кольца 100±15΄. В последние годы он постоянно снижался и у компрессионных колец двигателей КАМАЗ он равнялся 70+18´, а на последних моделях и того меньше — 60+16´ на угол обоих торцов, т.е. по 30 на каждый угол.