Бесплатный фрагмент - Бережливое производство и НОТ

Руководство по системному внедрению

От авторов

К 2014 году, когда мы начали писать эту книгу, применение концепции бережливого производства (Lean production) позволяло формировать конкурентное преимущество не только промышленным предприятиям. На сегодняшний день, Lean production широко распространено в таких областях, как медицина, финансы, образование, девелопмент, государственный сектор.

Оценивая западный опыт сегодня, мы отмечаем, что 80—90% японских предприятий уже внедрили систему бережливого производства, в США таких фирм две трети, а в странах Евросоюза — более половины. Россия на этом фоне выглядит весьма скромно: 10–15% компаний имеют опыт использования одного-двух инструментов на пилотных участках, а масштабные проекты, затрагивающие модернизацию различных производственных процессов на основе концепции Lean, ведутся лишь на 5%. Однако не стоит забывать, что со времен Советского Союза большинство отечественных предприятий применяли в своей деятельности методы научной организации труда, очень близкие по духу данной концепции.

В 2014—2015 гг. были опубликованы российские национальные стандарты в области бережливого производства, что позволило концепции Lean выйти из академической тени и стать предметом широкого обсуждения в различных экспертных кругах. Появились сотни, если не тысячи, новых печатных работ, авторы которых зачастую представляют противоположные точки зрения на проблематику и подходы к внедрению бережливого производства.

В декабре 2017 г. мы как раз заканчивали книгу, однако ее издание решили отложить, для того, чтобы более подробно ознакомиться с российской практикой внедрения систем бережливого производства уже на основе вышедших стандартов, и, возможно, внести какие-либо коррективы в наше видение. К счастью, такая возможность была предоставлена нам со стороны крупного оборонного холдинга, в рамках которого был запущен комплексный стратегический проект поэтапного развертывания корпоративной производственной системы на основе методов бережливого производства и научной организации труда. По известным причинам, здесь мы не будем называть данную организацию, однако выразим искренние слова благодарности ее руководству за возможность совместной работы в рамках проекта и пожелаем дальнейших успехов.

Конечно, мы были бы признательны и российским разработчикам стандартов, подожди они еще полгода, до выхода книги. Однако, внимание которое они привлекли к теме бережливого производства, теперь дает нам уникальный шанс проверить все наши аргументы и выслушать мнения неравнодушных лиц, интересующихся вопросами Lean менеджмента.

В этой книге мы постарались избегать общих фраз, и доступной в других источниках информации, а сосредоточились на пошаговой инструкции выбора методов, их применения и оценки эффекта на предприятии. Надеемся, что данное, довольно «сухое» изложение подхода, будет полезно и тем, кто находится в самом начале «бережливой» работы, и тем, кому уже знаком этот путь, и кто знает, как он не прост. Приятного чтения!

Фаллер Константин Петрович — Управляющий партнер. Руководитель практики бизнес-консалтинга SmartExecutive (www.smartexecutive.ru)

Овчинников Сергей Андреевич — Старший партнер. Руководитель практики бизнес-обучения SmartExecutive (www.smartexecutive.ru)

Глава 1. Прошлое и настоящее

Вызванное затяжным кризисом снижение темпов экономического роста в мире в сочетании с постоянным развитием технического прогресса и жизненной необходимостью захвата, удержания и расширения позиций на мировом рынке ставят предприятия промышленных отраслей в сложное положение. Главная задача в сложившихся условиях — выдержать конкуренцию как на внешних, так и на внутренних рынках. С такими задачами сталкиваются компании всего мира. Так, например, в Японии, одной из наиболее развитых стран, в результате конкурентной борьбы банкротятся 10—15 тыс. предприятий ежегодно. В то же время, выход многих российских производителей на международные рынки, перераспределение объемов экспортных поставок ставит под угрозу до сих пор устойчивое положение на внутреннем рынке, куда зарубежные предприятия способны поставлять более качественную продукцию по более низкой цене.

Термин «Lean production» («Бережливое производство») был введён Джоном Крафчиком в 1988 г.. Однако истоки зарождения концепции бережливого производства восходят к началу двадцатого века. Понятие работы, которая не добавляет ценности, было введено американским инженером, одним из основоположников науки об организации труда Франком Гилбертом [2].

Концептуальные основы бережливого производства были разработаны фирмой Toyota в 1950-х годах. Автором идеи бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Corporation в 1943 году. Побывав в США и ознакомившись с системой работы супермаркета, Тайити Оно, или, если писать по японской традиции, Оно Тайити (Оно — фамилия), пришёл к выводу, что производство продукции должно основываться не на планируемых объёмах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания). Именно Т. Оно объединил все передовые методы повышения эффективности производства и построил свою собственную, уникальную систему, которая получила название Производственная система Тойота или Toyota Production System (TPS).

Тайити Оно, изучая и объединяя лучший мировой опыт в 1950-х годах разработал, а затем около 30 лет вводил в жизнь TPS, которая в западной интерпретации стала известна как «бережливое производство». Тайити Оно долго ничего не хотел записывать, потому что боялся, что формализация убьет сам дух его идеи. Поэтому его монография «Производственная система Тойоты» [3] был написана лишь в 1978 г., когда Оно уже был исполнительным вице-президентом Toyota и председателем совета директоров компании «Toyota Spinning and Weaving». Ценность данной книги состоит не только в описании конкретных методов организации производства на основе концепции Lean (Just-in-Time, JIT — «точно-в-срок»; Kanban — «канбан» и др.). Самое главное, что Тайити Оно показал, как можно постоянно думать над улучшением своей работы. причем не только в период роста экономики, но и в период спада. Падение экономики неизбежная стадия развития и к ней необходимо готовиться заранее. Т. Оно говорит о необходимости учебы у предшественников. Не случайно целая глава монографии посвящена анализу и переосмыслению мемуаров Г. Форда [4], в которых высказываются некоторые идеи бережливого производства в свое время отвергнутые бизнесом, поскольку значительно опережали свое время.

Значительный вклад в развитие теории бережливого производства внес соратник и помощник Тайити Оно японский инженер Сигэо Синго. В 1950-х годах Синго внедрял на Тойоте новые подходы к управлению и оптимизации производственных процессов, наиболее известным из которых стала система SMED (Single Minute Exchange of Die) — «быстрая переналадка» [5], при которой переналадка производственного оборудования происходит менее чем за 10 минут. Система SMED, наряду с TPM (Total Productive Maintenance — «всеобщий уход за оборудованием»), системой «5S», кайдзен [6] и канбан относится к числу основных методов бережливого производства.

Однако успех компании Toyota, полученный благодаря применению практических инструментов бережливого производства, также проистекает из глубокой приверженности принципам инновационности, высочайшего качества и эффективного управления затратами. В культуре Toyota это называется принципом устранения потерь [7] — основной принцип бизнеса, составляющий сущность уникальной производственной системы Toyota, основанной на концепции бережливого производства.

По словам Фудзио Тё, президента компании с 1999 г., Toyota начинается с двух вопросов [8]:

— где мы напрасно тратим ресурсы, такие как время, люди или материалы;

— как уменьшить эти потери?

Можно сделать вывод, что японские методы организации производства сформировали основу концепции бережливого производства. Однако в современных условиях бережливое производство представляет собой уже синтез и обобщение ряда передовых управленческих практик различных стран. В ряде европейских стран акцент в реструктуризации производственных систем во многом делается на мотивацию персонала, в том числе на его участие в создании оптимальных форм труда. Lean в Европе — это гораздо больший упор на мотивационную составляющую в организации производства, чем в США. Подход США — возможность набора рабочей силы невысокой квалификации, их скорейшая подготовка, и возможность быстрой переподготовки кадров с темпом, сообразным темпу роста производства.

В Японии и на Западе концепция Lean сначала применялась в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем она была адаптирована к условиям непрерывного производства, а потом нашла широкое применение среди многих малых, средних и крупных предприятий в разных странах мира и различных отраслях — в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе.

Методы Lean успешно используются такими мировыми компаниями как Boeing, General Electrics, Alcoa, а в России — ОАО «РЖД», ПАО «Сбербанк», АО «НПО «Высокоточные комплексы», АО «Авиастар-СП», ОАО «Опытная фабрика «Полюс», АО Концерн «Калашников» и другими.

Основным преимуществом концепции бережливого производства является ее универсальность. Привлекательность Lean состоит еще и в том, что система на 80% состоит из организационных мер и только 20% составляют технологические инвестиции.

Постепенно Lean превратилось в международную концепцию менеджмента, «Лин мышление» (Lean Thinking), и даже «Лин культуру» (Lean Сulture) современного общества. Главное в Лин культуре — опора на человеческий фактор и коллективная работа. Существенную поддержку этому оказывает формирование эмоционального интеллекта (EQ) у работников методом коучинга. Другим важным положением является стремление к постоянному совершенству на основе метода постепенных, но непрерывных улучшений (Кайдзен). Теперь Lean охватывает не только само предприятие, организацию, но ее клиентов и поставщиков и распространяется на все общество. Этому способствуют регулярные международные и региональные конференции по Lean, многие из которых проводятся по инициативе Lean Enterprise Institute (США) и Lean Enterprise Academy (Англия). Во многих странах распространению Бережливого производства оказывается государственная поддержка.

В России в 2014—2015 г. были разработаны и изданы национальные стандарты в области бережливого производства [9 — 13]. Стандарты разработаны на основе накопленного организациями Российской Федерации опыта повышения эффективности деятельности с учетом лучшей мировой практики применения концепции бережливого производства. И, если западные компании, реализующие концепцию бережливого производства, уже могут говорить о достигнутых результатах в области стабильности качества, высокой производительности и скорости технологических процессов, то для многих российских организаций эффективность при выполнении операций — это «секретное оружие будущего».

В международных стандартах ИСО серии 9000 редакции 2015 г. [14] восемь принципов менеджмента качества формулируются, как семь: ориентация на потребителя, лидерство, вовлечение людей, процессный подход, улучшение, принятие решение на основе свидетельств, менеджмент взаимоотношений. Кроме этих основополагающих принципов, исходя из стратегических задач организации, могут быть сформулированы и другие, и, в первую очередь, принцип «Бережливое производство». Поскольку достичь высоких показателей в работе позволяют заложенные в концепции Lean конкретные инструменты и методы оптимизации отдельных элементов управления производством и всей производственной системы.

Глава 2. Определяем «узкие места»

Для внедрения бережливого производства на предприятии необходимо решить ряд проблем, а начать, по нашему мнению, следует с выбора тех участков производства (структурных подразделений), на которых методы бережливого производства должны быть применены в первую очередь.

В доступных авторам литературных источниках [6, 9, 17, 18] отсутствует структурированный подход к определению первоочередных подразделений предприятия для внедрения методов бережливого производства.

В настоящей Главе мы обсуждаем основные проблемы определения первоочередных структурных подразделений для внедрения методов бережливого производства и предлагаем методику, необходимую для решения данной задачи.

Для эффективной реализации работ по внедрению методов бережливого производства необходимо принимать взвешенные и обоснованные решения о выборе первоочередного структурного подразделения и ранжировании очередности внедрения.

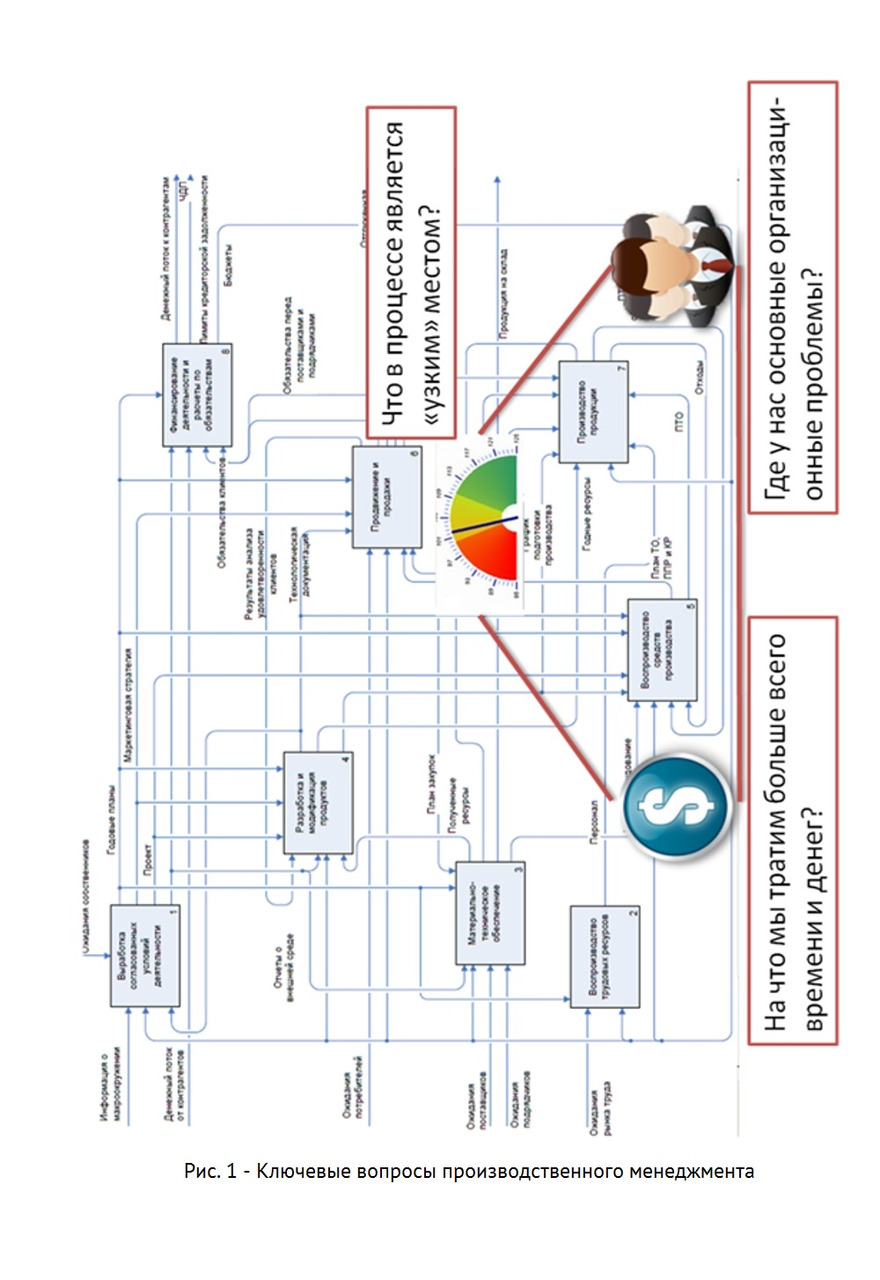

Как показано на рисунке 1, основные вопросы, которые должен задать себе при этом менеджер:

• Где основные организационные проблемы?

• На что тратится больше всего времени и финансовых средств?

• Что является «узким местом»?

Для ответов на эти вопросы необходимо оценить структурные подразделения организации по трем направлениям:

— организационное — место структурного подразделения в иерархической структуре предприятия

— экономическое — экономическая составляющая структурного подразделения в рамках предприятия

— процессное — место структурного подразделения в процессной структуре предприятия

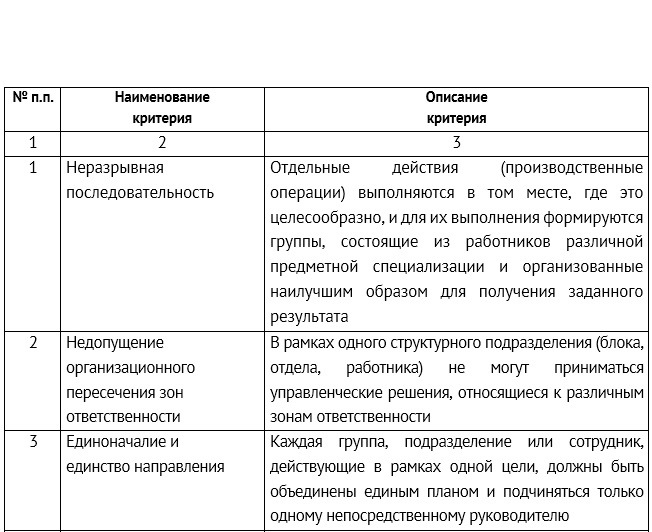

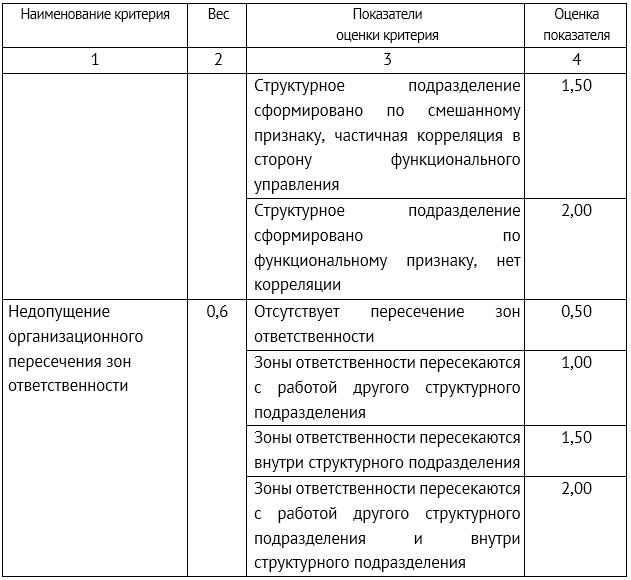

Оценка структурного подразделения по организационному направлению осуществляется по формуле

Qсо = ∑ (Сoi x Aoi),

где:

Qсо — оценка организационного направления для выбора структурного подразделения;

Сoi — оценка i-го критерия организационного направления;

Aoi — вес i-го критерия организационного направления».

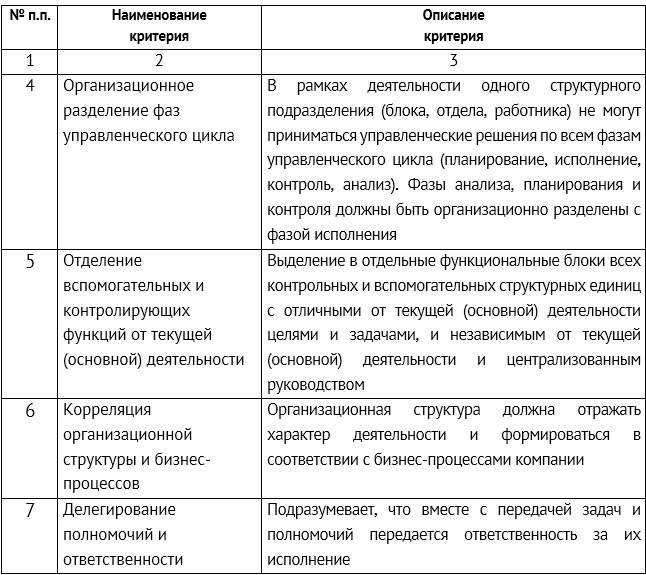

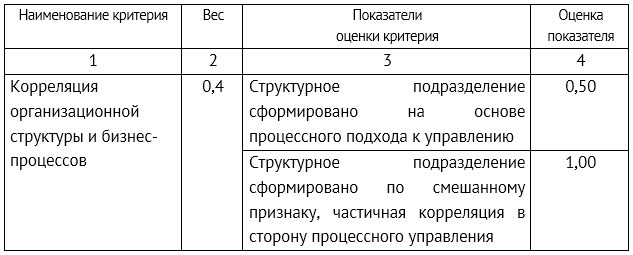

Пример применения критерия и их показателей

Оценка структурного подразделения по процессному направлению осуществляется по формуле

Qсп = ∑ (Спi x Aпi),

где:

Qсп— оценка процессного направления для выбора структурного подразделения;

Спi — оценка i-го критерия процессного направления;

Aпi — вес i-го критерия процессного направления.

Пример применения критерия и их показателей

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.